Jak kierownik produkcji zmniejszy braki uszczelek gumowych na linii produkcji?

Coraz więcej kierowników produkcji mierzy się z tym samym problemem: rosnące braki uszczelek gumowych uderzają w terminowość i koszty. Niewielkie odchylenie w surowcu, temperaturze czy ustawieniach maszyny potrafi podnieść odrzuty w kilka godzin.

W tym artykule znajdziesz praktyczny plan na 2025 rok. Od szybkiej diagnozy przyczyn, przez kontrolę surowców i parametry procesu, po inspekcję in-line, organizację pracy i trwałe poprawki. Celem jest stabilność jakości, mniejsze odpady i mniej reklamacji.

Jak zdiagnozować przyczyny braków uszczelek gumowych na linii produkcji?

Najpierw zmierz problem, rozdziel go na kategorie i ustal priorytety działań.

Zacznij od listy typów wad i zrób wykres Pareto. Zbierz dane według partii, formy, gniazda, zmiany i operatora. Sprawdź mapę cieplną braków względem czasu i maszyn. Wykonaj kontrolę pierwszych sztuk i audyt stanowiska na żywo. Użyj kart kontrolnych, aby odróżnić wahania losowe od trendu. Wykonaj stratęfikację próbek po surowcu, temperaturze i ustawieniach. Taka diagnoza pokaże, co daje najszybszy spadek odrzutów.

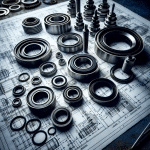

W jaki sposób kontrola surowców ograniczy odpady i reklamacje?

Standaryzuj dostawy, potwierdzaj kluczowe parametry i trzymaj się FEFO w magazynie.

Weryfikuj certyfikat partii i losowo sprawdzaj twardość Shore A, gęstość i lepkość mieszanki. Przechowuj mieszanki i kleje zgodnie z zaleceniami producenta. Stosuj zasadę pierwsze traci ważność, pierwsze wychodzi. Oznaczaj pojemniki numerem partii i datą otwarcia. Wprowadź szybkie testy wejściowe na małej próbce. Oddzielaj partie na linii, aby zachować pełną identyfikowalność wad do źródła.

Jak optymalizować proces formowania i obróbki, żeby zmniejszyć odrzuty?

Ustabilizuj przygotówkę, czystość form i okno procesu utwardzania.

Kontroluj masę i temperaturę preform. Regularnie czyść i odpowietrzaj formy. Jeśli to możliwe, stosuj próżnię, aby redukować pęcherze i niedolewy. Zweryfikuj profile temperatur i czasu w całym gnieździe. Dla wytłaczania ustaw centrowanie głowicy, profile grzewcze, prędkość odbioru i chłodzenia. Standaryzuj cięcie na długość i ostrzenie noży. Dla deflasha rozważ bębny, kriodeflash lub dokładną kontrolę dystansów. Zbyt wiele czynności ręcznych zastąp prostymi prowadnicami i przyrządami.

Jak ustawić maszyny, by zmniejszyć wady wymiarowe uszczelek?

Utwórz zamknięte receptury procesu, rozgrzej maszyny do stabilnego stanu i koryguj skurcz.

Zdefiniuj parametry bazowe dla każdej referencji. Uwzględnij skurcz materiału w wymiarach formy i ustawieniach. Wykorzystuj czujniki ciśnienia formy i pomiar siły docisku, aby wyrównywać gniazda. Monitoruj temperatury w kluczowych strefach, nie tylko na regulatorze. Stosuj in-line pomiar średnicy i grubości laserem lub czujnikiem kontaktowym. Wprowadzaj małe korekty i zapisuj je w historii receptur. Regularnie kalibruj przyrządy pomiarowe.

Jak wdrożyć inspekcję in-line i szybkie testy szczelności?

Połącz proste przyrządy go/no-go, wizyjny odczyt kształtu i krótki test szczelności.

Wizja maszynowa wykryje nadlewki, pęknięcia i brak ciągłości profilu. Laserowy pomiar średnicy i grubości ograniczy wady wymiarowe. Test szczelności realizuj metodą spadku ciśnienia, w próżni lub w kąpieli wodnej. Ustal regułę zatrzymania linii przy przekroczeniu progu wad. Oznacz i odkładaj sztuki w podejrzanej partii do odrębnej kontroli. Dokumentuj wyniki, aby karmić system analizy przyczyn.

Jak szkolenia i organizacja pracy operatorów zmniejszą braki?

Standardowa praca, czytelne instrukcje wizualne i jasne role obniżają zmienność.

Wprowadź instrukcje ze zdjęciami dla kluczowych czynności. Zbuduj matrycę kompetencji i plan rotacji. Zapewnij kontrolę pierwszej sztuki na każdej zmianie z podpisem lidera. Utrzymuj 5S i krótkie podsumowanie zmiany. Ogranicz długie przezbrojenia przez SMED i checklisty. Dodaj proste Poka-Yoke, na przykład prowadnice eliminujące pomyłki orientacji. W razie wątpliwości operator ma szybki dostęp do lidera jakości.

Jak planować zapasy i dostawy, by uniknąć braków montażowych?

Zbilansuj takt produkcji z dostawami, stosuj Kanban i trzymaj zapasy krytycznych komponentów.

Zdefiniuj minimalny poziom zapasu na stanowisku i w supermarketach. Ustal okna dostaw i sygnały Kanban z wewnętrznej logistyki lub dostawcą. Dla mieszanek gumowych stosuj FEFO i kontrolę dat przydatności. Kompletuj zestawy komponentów do zlecenia, aby zmniejszyć pomyłki. Nie mieszaj partii w jednym koszu wyrobu gotowego. Planuj krótkie serie wyrównawcze, aby utrzymać płynność montażu.

Jak prowadzić analizę przyczyn źródłowych i wdrażać trwałe poprawki?

Stosuj 8D, 5 Why i diagram Ishikawy, a zmiany utrwalaj w planie kontroli i szkoleniach.

Po incydencie zabezpiecz klienta działaniem natychmiastowym. Zbierz dane i artefakty z linii. Wypracuj przyczynę główną i zweryfikuj ją testem odwracalności. Zastosuj korekty procesu lub konstrukcji i sprawdź ich skuteczność w próbie produkcyjnej. Zaktualizuj FMEA procesu i plan kontroli. Zmiany wprowadź do instrukcji i receptur. Audytuj wdrożenie po kilku tygodniach.

Jakie proste usprawnienia wprowadzić natychmiast, żeby obniżyć odsetek braków?

Skup się na czystości, podstawowych nastawach i szybkich kontrolach na stanowisku.

- Wyczyść i odpowietrz formy, ustaw prawidłowe dozowanie środka rozdzielającego.

- Sprawdź ostrość noży i prowadnice cięcia, dodaj przymiar długości.

- Ustal rutynę pomiaru twardości i wymiarów co godzinę.

- Zweryfikuj temperatury w strefach grzewczych i chłodzeniu, użyj niezależnego termometru.

- Oznacz partię surowca na każdym pojemniku przy stanowisku.

- Dodaj proste wzorce go/no-go dla kluczowych wymiarów profilu.

- Zrób kontrolę pierwszej sztuki po każdej zmianie i przezbrojeniu.

- Uporządkuj miejsce pracy i przepływ materiału, aby uniknąć pomyłek partii.

Spadek braków uszczelek gumowych zaczyna się od danych i dyscypliny procesu. Małe, konsekwentne kroki przynoszą szybki efekt, a trwałe standardy utrwalają wynik. To dobry moment, by połączyć działania jakości, produkcji i logistyki w jeden plan.

Umów krótką konsultację procesu, aby zaplanować audyt linii i program redukcji braków uszczelek gumowych.

Umów krótką konsultację procesu i otrzymaj plan audytu linii wraz z listą natychmiastowych działań, które zmniejszą odsetek braków uszczelek oraz ograniczą odpady i reklamacje: https://argis.com.pl/uszczelki-formowane/.