Jak program zarządzania produkcją obniży reklamacje w MŚP?

Coraz więcej firm MŚP szuka prostego sposobu na spadek reklamacji. Koszty poprawek, przestojów i wysyłek zwrotnych rosną, a zaufanie klientów łatwo stracić. W 2025 roku przewagę daje nie tylko kontrola jakości, ale też szybkie dane i szybkie decyzje.

W tym artykule pokazujemy, jak program zarządzania produkcją ogranicza błędy i skraca drogę od przyczyny do rozwiązania. Przejdziemy przez śledzenie partii, karty technologiczne, planowanie, rejestrację czasu, magazyn, analitykę oraz praktyczne kroki wdrożenia.

Jak program zarządzania produkcją minimalizuje błędy produkcyjne?

Zapewnia jedną wersję danych na hali i prowadzi operatora przez właściwe kroki.

Program zarządzania produkcją udostępnia aktualne instrukcje, rysunki i parametry na stanowiskach. Blokuje wykonanie operacji bez wymaganych potwierdzeń jakości. Wymusza listy kontrolne i rejestr niezgodności, co zmniejsza ryzyko pomyłek. Działa w czasie rzeczywistym, więc operator widzi tylko właściwe zadanie na danym zasobie. System rozlicza materiały i czasy, co ujawnia odchylenia natychmiast, a nie po tygodniu.

W jaki sposób śledzenie partii i dokumentacja redukują reklamacje?

Pozwalają szybko znaleźć źródło problemu i ograniczyć skalę akcji.

Śledzenie partii (traceability) łączy dostawę surowca, proces i wysyłkę do klienta. Dokumentacja zapisuje, kto, kiedy i na jakiej maszynie wykonał operację oraz jakie parametry ustawiono. W razie reklamacji łatwo wskazać konkretne partie do sprawdzenia, zamiast zatrzymywać całą produkcję. System generuje raporty partii i historii zleceń, co ułatwia odpowiedź dla klienta i skraca czas rozpatrywania reklamacji.

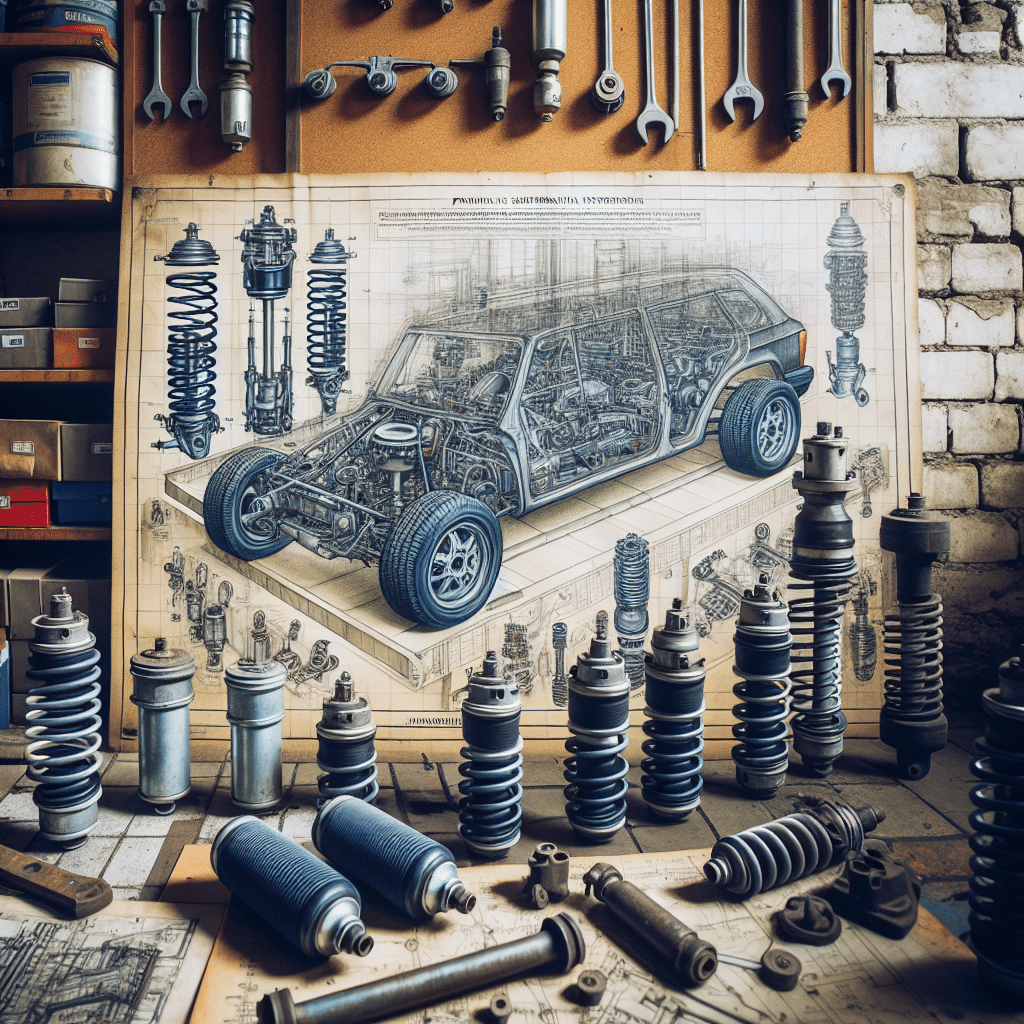

Jak standaryzacja technologii i karty technologiczne poprawiają jakość?

Ujednolicone technologie zmniejszają rozrzut i ułatwiają kontrolę.

Karty technologiczne opisują operacje, czasy, narzędzia i materiały. Specyfikacje materiałowe typu BOM określają skład wyrobu i tolerancje. Wersjonowanie kart pilnuje zmian i pozwala cofnąć błędne modyfikacje. Instrukcje wizualne i parametry procesów są dostępne przy stanowisku, więc każdy pracuje według tej samej, aktualnej wiedzy. Skutkiem jest mniej błędów wykonawczych i mniej wahań jakości.

Czy harmonogramowanie i planowanie zapobiegają pośpiechowi i wadom?

Tak, realistyczne plany i bieżące korygowanie obciążenia ograniczają błędy z pośpiechu.

System układa kolejki operacji według dostępności ludzi, maszyn i materiałów. Gdy pojawia się awaria lub braki, porządkuje priorytety w czasie rzeczywistym bez ręcznego przepinania zadań. Zasoby nie są przeciążane, co zmniejsza presję i ryzyko skrótów. Bufory czasowe i blokady startu ograniczają przekładanie części produkcji na ostatnią chwilę. W efekcie spada liczba wad wynikających z chaosu i nadgonienia terminów.

Jak rejestracja czasu i panele meldunkowe ułatwiają analizę przyczyn?

Dają twarde dane o tym, gdzie i dlaczego powstają wady.

Panele meldunkowe na hali pozwalają rejestrować start i stop operacji, przestoje oraz ich przyczyny. Operator oznacza niezgodności i wybiera kod wady, może też dodać zdjęcie i komentarz. System łączy wady z partią materiału, maszyną, zmianą i operatorem. Dzięki temu widać wzorce, a analiza przyczyn źródłowych jest prostsza i szybsza. Dział jakości i produkcji pracują na tych samych danych.

Jak kontrola magazynu i zamienniki zmniejszają reklamacje?

Porządek w materiałach i świadome zamienniki ograniczają pomyłki składów i parametryczne wady.

System rezerwuje surowce do zleceń i pilnuje wydań zgodnie ze specyfikacją. Blokuje pobranie niewłaściwego materiału lub partii niezwolnionej przez jakość. Zamienniki są zatwierdzone w technologii i mają jasno opisane warunki użycia, więc decyzje są spójne. Śledzenie partii działa również w magazynie, co zabezpiecza identyfikowalność. Automatyczne uruchamianie zleceń uzupełniających zapobiega nagłym brakomsurowców i pracy „na skróty”.

Jak raporty i analizy operacyjne przyspieszają wykrywanie przyczyn?

Pokazują, gdzie koncentrują się wady i które czynniki są wspólne.

Raporty prezentują reklamacje i niezgodności według wyrobu, klienta, partii, maszyny i dostawcy. Wykres Pareto ujawnia kilka głównych przyczyn. Trendy wskaźników jakości pokazują skuteczność działań korygujących. Pulpity na żywo alarmują o odchyleniach parametrów procesu. Wskaźniki, takie jak udział braków i terminowość dostaw, są liczone automatycznie z danych operacyjnych. Decyzje podejmuje się szybciej, bo liczby są aktualne.

Jak wdrożyć program krok po kroku, by obniżyć liczbę reklamacji?

Zacznij od przyczyn reklamacji i wdrażaj moduły, które je adresują.

- Zbierz dane o reklamacjach, wadach i przyczynach. Ustal, co boli najbardziej.

- Wybierz moduły krytyczne dla jakości. Najczęściej są to: śledzenie partii, karty technologiczne, panele meldunkowe i kontrola magazynu.

- Uporządkuj dane podstawowe. Indeksy materiałów, BOM i tolerancje muszą być czytelne i aktualne.

- Uruchom pilotaż na jednej linii lub rodzinie wyrobów. Zweryfikuj proces i wymagane blokady jakości.

- Przeszkol operatorów i brygadzistów. Pokaż, co i po co rejestrują, oraz jak to obniża reklamacje.

- Zintegruj system z magazynem i kontrolą jakości. Zapewnij automatyczne rezerwacje, zwolnienia partii i raporty.

- Zdefiniuj mierniki. Ustaw cele dla reklamacji, braków i terminowości. Udostępnij pulpit kierownictwu i liderom zmian.

- Rozszerz wdrożenie na kolejne obszary. Wprowadzaj usprawnienia w cyklu planuj–wykonaj–sprawdź–działaj.

- Oceniaj skuteczność co tydzień. Usuwaj wąskie gardła i aktualizuj karty technologiczne według wniosków z hal.

Dobrze dobrany program zarządzania produkcją łączy ludzi, maszyny i dane w jeden spójny proces. Dzięki temu błędy wychwytuje się blisko źródła, a decyzje zapadają wtedy, gdy mają jeszcze realny wpływ. To praktyczna droga do mniejszej liczby reklamacji i stabilnej jakości, która buduje zaufanie klientów.

Umów krótką rozmowę i sprawdź, jak program zarządzania produkcją może zmniejszyć liczbę reklamacji w Twojej firmie.

Chcesz zmniejszyć liczbę reklamacji i skrócić czas ich rozpatrywania? Sprawdź, jak wdrożenie śledzenia partii, kart technologicznych i paneli meldunkowych pozwala szybciej znaleźć przyczynę wad i ograniczyć reklamacje w MŚP: https://www.iposystem.com/pl/news,18/179,program-do-planowania-produkcji.html.