Obróbka elementów metalowych: Praktyczny poradnik dla amatorów i profesjonalistów

Jak rozpocząć obróbkę elementów metalowych – porady dla początkujących

Zanim zagłębisz się w świat obróbki metalu, warto poznać kilka fundamentalnych koncepcji, które pozwolą Ci uniknąć podstawowych błędów i wesprą w rozwijaniu umiejętności. Obróbka metalu to szerokie pole, które wymaga cierpliwości, precyzji i odpowiedniej wiedzy.

Zdobądź właściwą wiedzę teoretyczną

W pierwszej kolejności, zaleca się poznanie rodzajów metalu i ich właściwości. Różne metale wymagają zastosowania odmiennych technik obróbki – aluminium będzie zachowywać się inaczej niż stal czy miedź. Ważne jest także zrozumienie podstawowych procesów takich jak toczenie, frezowanie, cięcie, gięcie czy spawanie. Znajomość teorii i odpowiednie przygotowanie teoretyczne to podstawa, dzięki której praktyczne działania będą bardziej efektywne i bezpieczne.

Zacznij od prostych projektów

Nauka obróbki zaczyna się najlepiej od prostych projektów, które pozwalają zrozumieć jak materiał reaguje na pracę narzędziami. Zaleca się, aby początkowo skupić się na mniejszych elementach, co pozwala ograniczyć materiał potrzebny na naukę oraz minimalizuje potencjalne straty. Wybierając swój pierwszy projekt, postaw na taki, który pozwoli Ci rozwijać podstawowe umiejętności i zrozumieć kluczowe zasady obróbki.

Wyposaż się w niezbędne narzędzia

Przygoda z obróbka metalu wymaga dostępu do podstawowego zestawu narzędzi. W zależności od wybranej metody obróbki, będziesz potrzebował różnego wyposażenia, takiego jak np. tokarka, frezarka czy wiertarka stacjonarna. Ważne jest, aby narzędzia były dobrej jakości, co bezpośrednio przekłada się na precyzję obróbki i bezpieczeństwo pracy. Nie zapomnij także o ochronie osobistej – okulary, rękawice robocze czy odpowiednie obuwie to podstawa.

Praktyka czyni mistrza

W obróbce metali kluczowa jest praktyka. Częste ćwiczenia i próbowanie nowych technik pozwala nie tylko na osiągnięcie większej precyzji, ale również na zrozumienie szczegółów procesu, której nie da się przyswoić wyłącznie w teorii. Każdy kolejny projekt powinien stanowić wyzwanie i możliwość rozwoju umiejętności. Nie zrażaj się początkowymi niepowodzeniami – każdy błąd to cenna lekcja na przyszłość.

Pamiętaj, że obróbka metalu to proces, który wymaga czasu, cierpliwości i skupienia. Rozpoczynając swoją przygodę, postaw na solidne fundamenty teoretyczne, praktyczne podejście do nauki oraz właściwy dobór narzędzi, co w przyszłości pozwoli Ci stać się zarówno amatorskim, jak i profesjonalnym mistrzem obróbki metalowej.

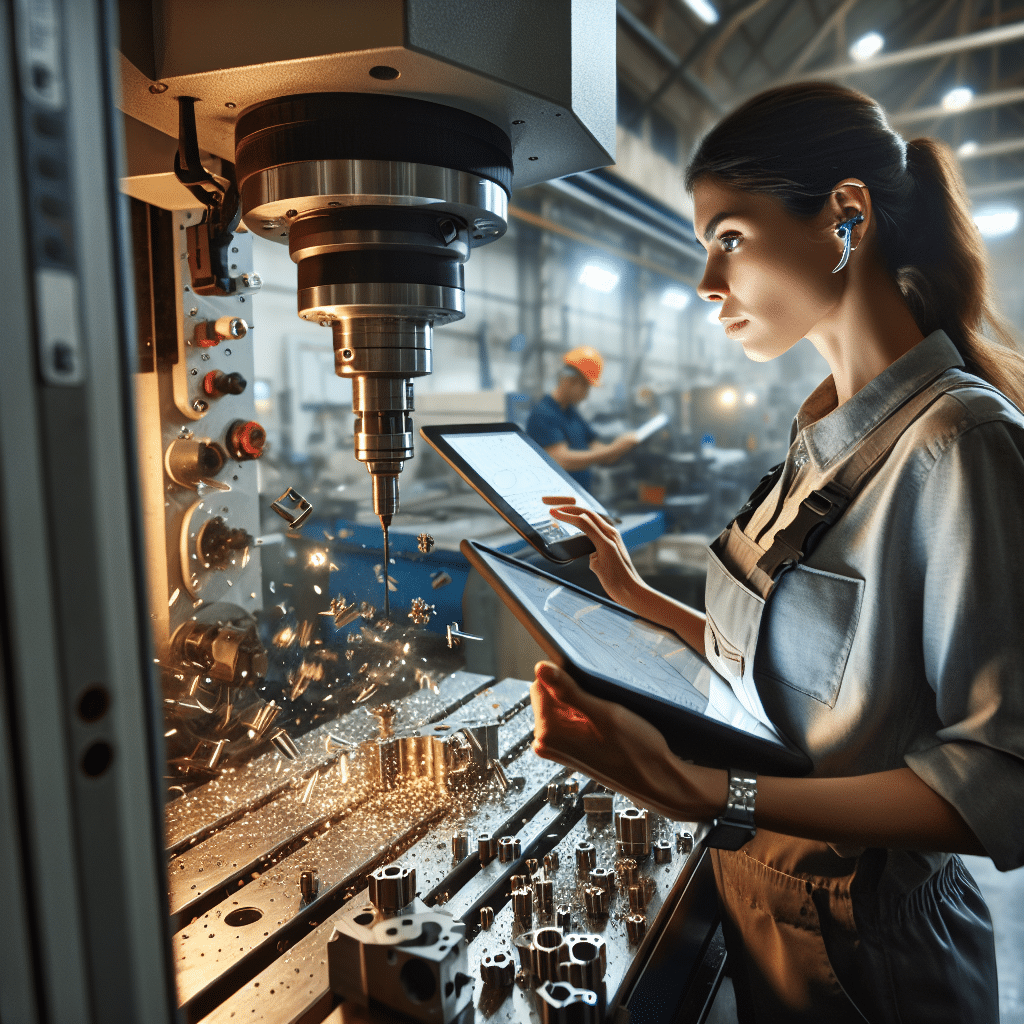

Narzędzia niezbędne do obróbki metalu – jak wybrać odpowiednie?

Przystępując do pracy z obróbką metalu, niezwykle ważny jest wybór odpowiednich narzędzi, które zagwarantują precyzję, bezpieczeństwo, a także efektywność wykonywanych zadań. Odpowiedni zestaw narzędzi umożliwi zarówno amatorom, jak i profesjonalistom realizację skomplikowanych projektów metalowych.

Podstawowy zestaw dla nowicjuszy

Początkujący w dziedzinie obróbki metalu powinni skupić się na stworzeniu podstawowego, ale wszechstronnego zestawu. Zalicza się do niego między innymi: zestaw pilników o różnych gradacjach, przecinaki, młotki, wiertarka stołowa oraz przynajmniej jedno urządzenie do spawania, np. spawarka MIG/MAG lub TIG, co zależy od preferowanego typu spawania. Warto także zainwestować w imadło montażowe, które zapewni stabilność obrabianych elementów. Nie można zapominać o elementach zabezpieczających, takich jak okulary ochronne, rękawice antyprzecięciowe oraz fartuch spawalniczy.

Wybór narzędzi dla zaawansowanych użytkowników

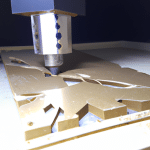

Dla bardziej doświadczonych użytkowników, ważne staje się rozszerzenie warsztatu o specjalistyczne narzędzia. W tej kategorii znajdą się takie pozycje jak: szlifierki kątowe, tokarki, frezarki, maszyny do gięcia i cięcia metalu oraz urządzenia do obróbki CNC, umożliwiające precyzję na poziomie mikrometrów. Wybierając narzędzia z tej grupy, kluczowe jest zwrócenie uwagi na ich parametry – częstotliwość obrotów, moc silnika, zakres działania czy kompatybilność z wykorzystywanymi materiałami. Profesjonalne narzędzia powinny być również wyposażone w systemy redukujące wibracje oraz umożliwiające regulację prędkości, co znacznie wpłynie na komfort i kontrolę nad obrabianym materiałem.

Kryteria wyboru narzędzi do obróbki metalu

Wybierając narzędzia do obróbki metalu, kluczowa jest ich jakość i dopasowanie do specyfiki wykonywanych prac. Warto inwestować w narzędzia od sprawdzonych producentów, które charakteryzują się wyższą wytrzymałością i lepszymi parametrami technicznymi. Należy również brać pod uwagę częstotliwość użytkowania – dla sporadycznych projektów wystarczające będą narzędzia ogólnego przeznaczenia, natomiast regularna praca wymaga inwestycji w urządzenia specjalistyczne. Ostatnim aspektem jest ergonomia – choć często niedoceniana, przekłada się bezpośrednio na komfort pracy i wpływa na zmniejszenie ryzyka urazów.

Znaczenie doradztwa i edukacji

Niezależnie od poziomu doświadczenia, warto korzystać z wiedzy ekspertów oraz dostępnych zasobów edukacyjnych. Uczestnictwo w szkoleniach, forach dyskusyjnych czy branżowych targach pozwoli na poszerzenie wiedzy o najnowszych rozwiązaniach w obróbce metalu, a także umożliwi poszerzenie horyzontów dotyczących zastosowania poszczególnych narzędzi. Profesjonalne doradztwo jest szczególnie ważne przy wyborze bardziej zaawansowanych maszyn, które wymagają zrozumienia ich funkcji, ograniczeń oraz najefektywniejszych metod stosowania.

Pamiętaj, że odpowiednie narzędzia to podstawa sukcesu w obróbce metalu. Wybierając je z rozwagą, inwestujesz nie tylko w jakość wykonywanych prac, ale również w swoją przyszłość w branży obróbki metalowej.

Metody obróbki elementów metalowych – przegląd i zastosowanie

Podstawowe typy obróbki metalu dla efektywnej pracy

Przystępując do obróbki elementów metalowych, ważne jest zrozumienie różnych dostępnych technik i ich odpowiednie zastosowanie. Obróbka metali może być podzielona na metody skrawające, gdzie material jest usuwany, jak toczenie, frezowanie czy szlifowanie, oraz na metody nieodcinające, takie jak gięcie, wykrawanie, czy kucie. Każda z tych metod może być stosowana w zależności od wymaganego kształtu, dokładności wymiarów oraz rodzaju metalu.

Obróbka skrawaniem – precyzja i skomplikowane kształty

Toczenie, frezowanie i szlifowanie to podstawowe metody obróbki skrawaniem, pozwalające na osiągnięcie wysokiej precyzji i skomplikowanych kształtów. Toczenie jest idealne do obróbki walcowych elementów, zaś frezowanie pozwala na uzyskanie skomplikowanych przestrzennych form. Szlifowanie jest wykorzystywane do osiągnięcia wyjątkowej gładkości powierzchni oraz precyzyjnych tolerancji wymiarowych. Opracowując metale skrawaniem, ważną kwestią jest dobór odpowiednich parametrów cięcia, narzędzi oraz chłodziw, aby zapewnić wydajność i jakość obróbki.

Obróbka plastyczna – kształtowanie bez usuwania materiału

Gięcie, walcowanie i kucie to metody obróbki plastycznej, które zmieniają kształt metalu poprzez jego odkształcenie bez usuwania materiału. Gięcie jest szeroko stosowane przy produkcji profilów i elementów blachowych, walcowanie pozwala na wytwarzanie płaskowników i rur, a kucie jest czesto używane do produkcji elementów o zwiększonej wytrzymałości dzięki poprawie struktury metalograficznej materiału. Kluczowe dla procesu obróbki plastycznej jest zrozumienie zachowania metalu przy różnych temperaturach, co ma znaczący wpływ na jakość i właściwości końcowego produktu.

Obróbka cieplna – udoskonalanie struktury i własności materiału

Nie można pominąć istotnej roli obróbki cieplnej w procesie obróbki elementów metalowych. Procesy takie jak hartowanie, odpuszczanie, czy wyżarzanie mogą znacząco wpłynąć na twardość, wytrzymałość czy plastyczność metalu. Odpowiednio dobrane parametry procesu cieplnego są kluczowe dla zapewnienia wymaganych właściwości fizycznych i mechanicznych obrabianego elementu.

Wnioski dla praktyków

Rozumiejąc podstawowe metody obróbki metalu i ich zastosowanie, zarówno amatorzy, jak i profesjonaliści mogą wybrać najodpowiedniejszą technikę do realizacji swoich projektów. Należy pamiętać, że każda metoda wymaga odpowiedniej wiedzy technicznej i doświadczenia, jak również zastosowania odpowiednich maszyn i narzędzi. Wybór metody obróbki powinien być poprzedzony dogłębną analizą specyfikacji elementu, wymagań jakościowych oraz dostępnego sprzętu. Praktyka oraz ciągłe poszerzanie wiedzy umożliwią osiągnięcie pożądanych wyników w obróbce elementów metalowych.

BHP w pracy z metalami – jak bezpiecznie przeprowadzać obróbkę elementów?

Zachowanie podstawowych zasad bezpieczeństwa

Praca z metalami wymaga przestrzegania ścisłych zasad bezpieczeństwa i higieny pracy (BHP), zarówno w amatorskich warsztatach, jak i w profesjonalnych zakładach. Zawsze przed rozpoczęciem prac należy się upewnić, że sprzęt jest sprawny technicznie, a obszar roboczy jest odpowiednio przygotowany i wolny od zbędnych przedmiotów mogących stanowić potencjalne zagrożenie. Ważne jest odpowiednie oświetlenie stanowiska pracy oraz dbałość o to, by narzędzia były używane zgodnie z ich przeznaczeniem.

Stosowanie odpowiednich środków ochrony osobistej

Kluczowym aspektem bezpieczeństwa jest stosowanie osobistych środków ochrony. Podczas obróbki metalu zaleca się używanie gogli ochronnych, aby zapobiec dostaniu się opiłków do oczu. Rękawice ochronne minimalizują ryzyko skaleczeń i oparzeń, a specjalne ubrania robocze chronią ciało przed iskrami czy gorącymi elementami. Dodatkowo, w przypadku prac wykorzystujących substancje chemiczne lub wysokie temperatury, niezbędne może okazać się użycie masek ochronnych lub ekranów twarzy.

Przestrzeganie zasad użytkowania maszyn i narzędzi

Przy obsłudze maszyn i narzędzi stosowanych do obróbki metalu, jak szlifierki, tokarki czy wiertarki, ważna jest znajomość ich instrukcji obsługi oraz regularne przeprowadzanie przeglądów technicznych. Każde urządzenie powinno być also wyposażone w niezbędne zabezpieczenia, takie jak osłony czy awaryjne wyłączniki, a operator maszyn powinien być odpowiednio przeszkolony do ich obsługi.

Organizacja stanowiska pracy i ergonomia

Ergonomia stanowiska ma bezpośredni wpływ na bezpieczeństwo pracy. Należy zadbać o to, aby narzędzia były łatwo dostępne, a materiały ułożone w taki sposób, by ich przemieszczanie nie stwarzało niebezpieczeństwa. Regularne przerwy w pracy zmniejszają ryzyko wypadków związanych z przemęczeniem i zwiększają ogólną wydajność.

Pierwsza pomoc i szybka reakcja w przypadku wypadku

Mimo stosowania wszelkich środków ostrożności, wypadki mogą się zdarzyć. Dlatego każde miejsce pracy powinno być wyposażone w apteczkę pierwszej pomocy oraz instrukcję postępowania w przypadku wypadku. Szkolenia z zakresu udzielania pierwszej pomocy są równie ważne, co znajomość zasad BHP.

Pamiętaj, że przestrzeganie zasad bezpieczeństwa i higieny pracy podczas obróbki metalowych elementów jest odpowiedzialnością każdego, kto wykonywać tego typu działania. Dbałość o bezpieczeństwo nie tylko chroni zdrowie pracowników, ale również przekłada się na efektywność pracy i ograniczenie ryzyka wypadków oraz awarii sprzętu.

Innowacje w obróbce metalowej – co nowego w branży?

W dziedzinie obróbki metali nieustannie pojawiają się innowacyjne technologie i techniki, które zmieniają sposób, w jaki amatorzy i profesjonaliści podchodzą do swojej pracy. Zrozumienie i wykorzystanie tych najnowszych rozwiązań może znacząco wpłynąć na efektywność, jakość i precyzję wykonania elementów.

Nowoczesne Metody Cięcia Metali

Cięcie wodne (Waterjet Cutting) i cięcie laserem to metody, które zyskują na popularności dzięki swojej precyzji i możliwości cięcia różnorodnych materiałów bez zmiany ich właściwości termicznych. Waterjet wykorzystuje strumień wody pod wysokim ciśnieniem z dodatkiem ścierniwa, aby efektywnie przecinać nawet najtwardsze metale. Z kolei cięcie laserem staje się coraz bardziej dostępne dla małych warsztatów, dając możliwość tworzenia wyrafinowanych detali z minimalnym marginesem błędu.

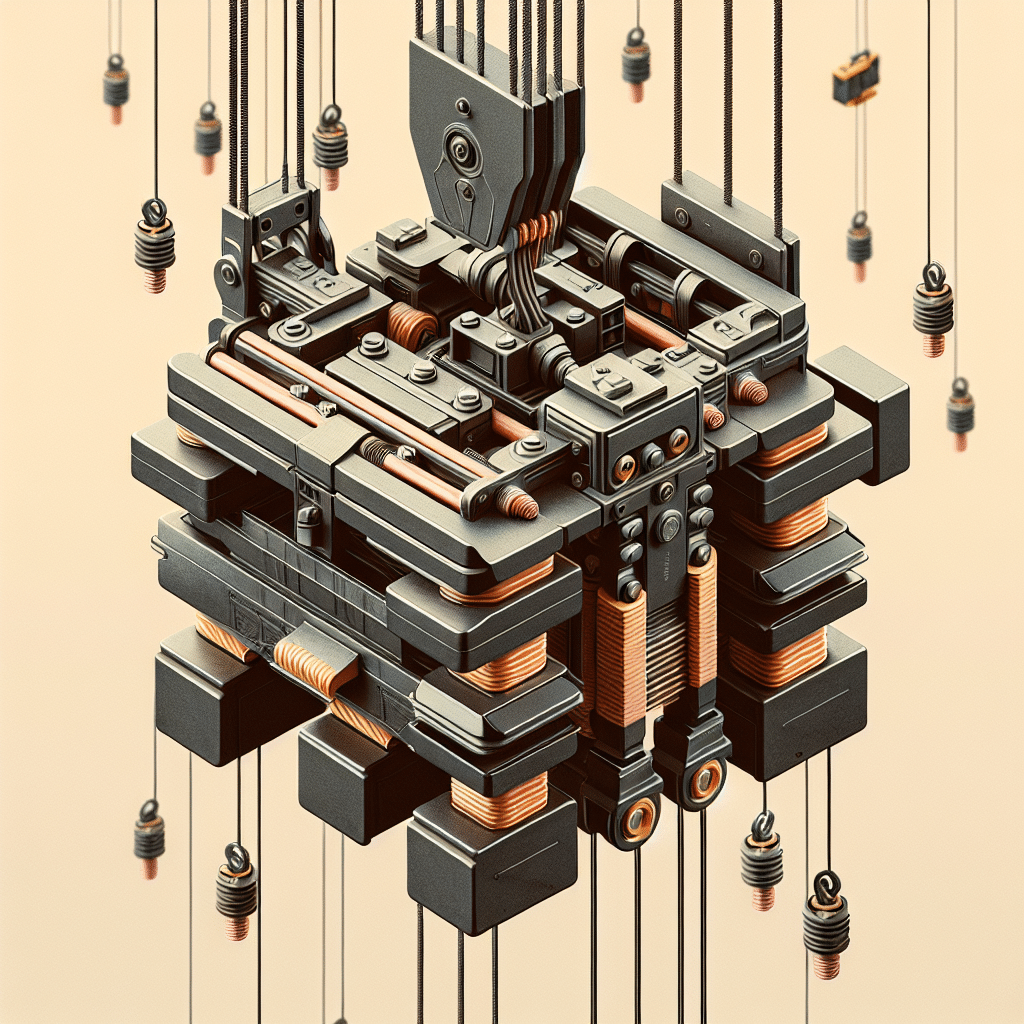

Automatyzacja i Robotyzacja

Aspekt automatyzacji procesów obróbki jest kluczowy dla podniesienia wydajności. Nowoczesne maszyny CNC (Computer Numerical Control) pozwalają na zaprogramowanie skomplikowanych działań, które robot wykona z niezwykłą powtarzalnością i precyzją. Robotyzacja, szczególnie w połączeniu z systemami wizyjnymi, umożliwia wykonanie elaboracyjnych konstrukcji metalowych z ograniczonym udziałem człowieka, co znacząco wpływa na zmniejszenie kosztów produkcji.

Zaawansowane Materiały i Powłoki

Obróbka metalowa nie ogranicza się tylko do technik cięcia i formowania, ale również do stosowania nowych materiałów i powłok. Zastosowanie innowacyjnych stopów metali i powłok o specyficznych właściwościach, jak na przykład powłoki antykorozyjne czy ceramiczne powłoki ochronne, staje się standardem w celu przedłużenia żywotności i poprawy właściwości mechanicznych obrabianych detali.

Technologie Cyfrowe i Wirtualizacja

Oprogramowanie do symulacji procesów obróbki, takie jak oprogramowania CAD (Computer-Aided Design) oraz CAM (Computer-Aided Manufacturing), pozwalają na wirtualne przetestowanie i zoptymalizowanie procesów przed rzeczywistym wykonaniem, zwiększając tym samym produktywność i minimalizując ryzyko błędów. Rozwój technologii Przemysłu 4.0 umożliwia pełną integrację danych z maszyn, co prowadzi do lepszej kontroli procesów i znaczącej poprawy zarządzania produkcją.

Każdy nowy rok przynosi przełomy w branży obróbki metalowej, a zrozumienie i wcielenie ich w życie stanowi o przewadze konkurencyjnej przedsiębiorstw. Inwestycja w nowe technologie to nie tylko krok ku podniesieniu jakości wyrobów, ale także świadomy wybór dążenia do pozycji lidera w dynamicznie rozwijającej się branży obróbki metalowej.

Zapraszamy do przeczytania praktycznego poradnika na temat obróbki elementów metalowych, który przyda się zarówno amatorom, jak i profesjonalistom. Kliknij tutaj, aby dowiedzieć się więcej: https://mciproduction.pl/narzedziownia/.