Cynkowanie bębnowe – wydajna metoda ochrony powierzchni metalowych w przemyśle

Cynkowanie bębnowe jako klucz do przedłużenia żywotności elementów metalowych

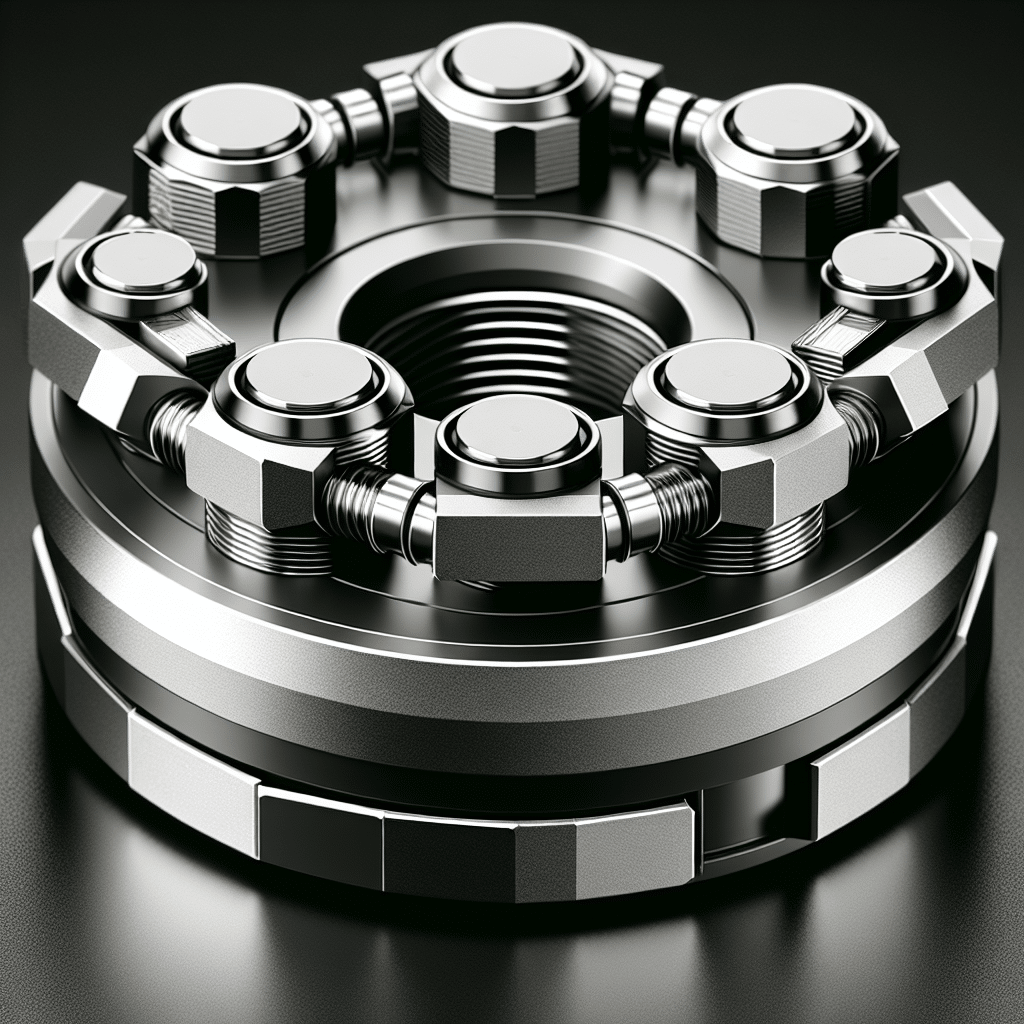

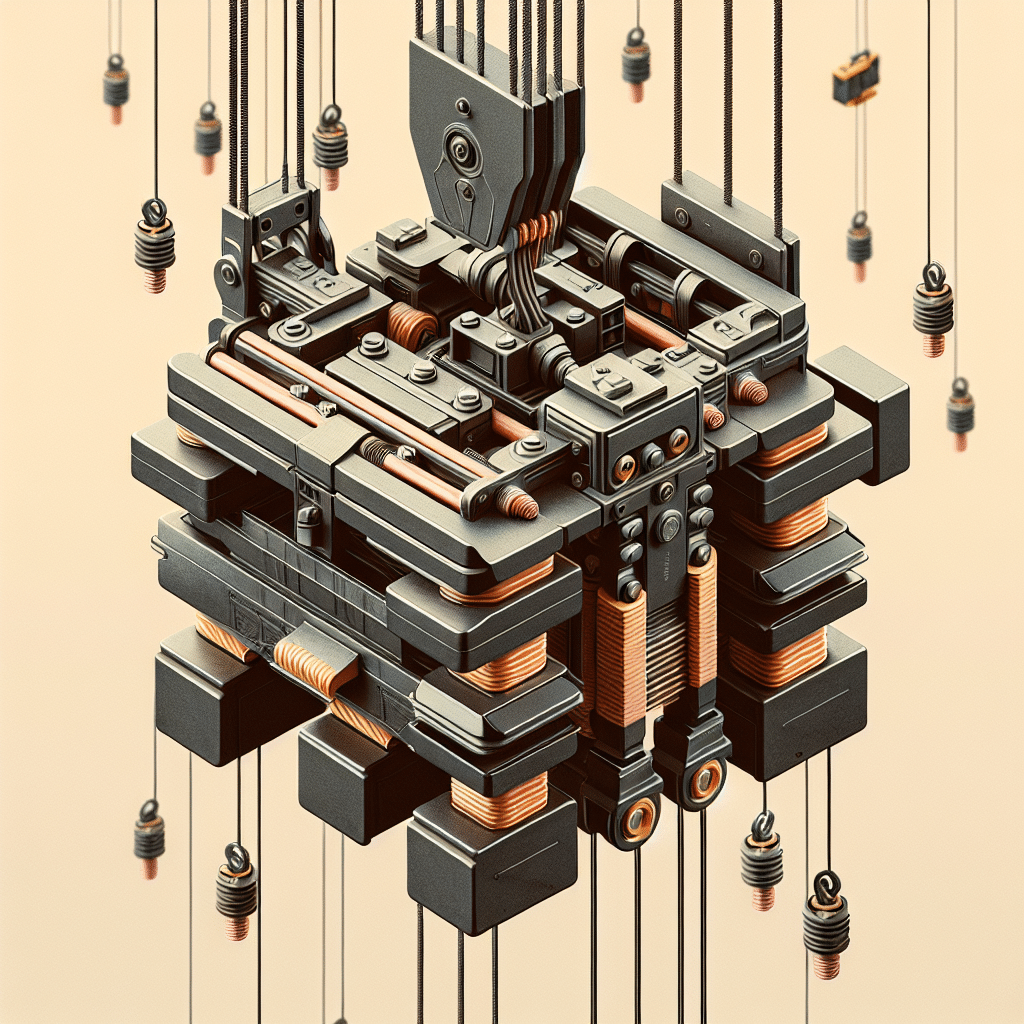

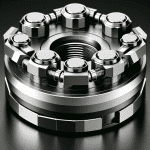

Cynkowanie bębnowe to wysoce efektywny proces obróbki galwanicznej, który ma za zadanie zwiększenie odporności przedmiotów metalowych na korozję. Jest to technika, która znajduje zastosowanie przede wszystkim w przypadku masowej produkcji drobnych elementów, takich jak śruby, nakrętki, podkładki i zawiasy. Można śmiało stwierdzić, że odpowiednio wykonane cynkowanie bębnowe stanowi inwestycję w trwałość i wydajność małych komponentów metalowych, które są często narażone na szkodliwe czynniki zewnętrzne.

Optymalizacja procesu cynkowania dla zwiększenia wydajności

Kluczową kwestią w procesie cynkowania bębnowego jest precyzyjne dobranie parametrów, takich jak czas ekspozycji, temperatura roztworu cynkującego oraz prędkość obrotu bębna. Zapewnia to nie tylko równomierną warstwę ochronną na elementach, lecz także minimizuje ryzyko uszkodzeń delikatnych części w trakcie obróbki. Ważne jest również stosowanie się do wytycznych dotyczących ilości elementów na jednorazowy cykl cynkowania, aby zapobiec ich zbyt dużemu przemieszczaniu się i zderzaniom, co mogłoby prowadzić do błędów w powłoce.

Zalety zakładania powłok cynkowych metodą bębnową

Cynkowanie bębnowe charakteryzuje się wieloma zaletami, które przyciągają uwagę przedsiębiorców przemysłowych. Jedną z najważniejszych jest możliwość szybkiego i równoczesnego obrabiania wielkiej ilości małych przedmiotów, co znacząco wpływa na redukcję kosztów produkcji. Ponadto, powłoka cynkowa naniesiona tą metodą charakteryzuje się dobrą przyczepnością do podłoża oraz jednorodnością, co przekłada się na wysoką jakość i trwałość zabezpieczenia.

Zwiększanie życia użytkowego za pomocą dodatkowych warstw ochronnych po procesie cynkowania bębnowego to kolejna strategia przedłużania wytrzymałości elementów metalowych. Zastosowanie pasywacji lub uszlachetniania powierzchni za pomocą dodatkowych warstw chromatów bądź fosforanów jest często rekomendowana praktyką pozwalającą na osiągnięcie jeszcze lepszej ochrony przed korozją.

Podsumowując, cynkowanie bębnowe jest metodyką, która zdecydowanie wpisuje się w potrzeby współczesnego przemysłu, gdzie skuteczność środków ochrony metalu przed korozją musi iść w parze z efektywnością produkcji i optymalizacją kosztów. Zadbaj o to, aby wykorzystywać ten proces w sposób przemyślany, aby maksymalnie wydłużyć żywotność Twoich produktów.

Jakie są zalety procesu cynkowania bębnowego w ochronie przed korozją?

Cynkowanie bębnowe jest jednym z najbardziej efektywnych sposobów ochrony elementów metalowych przed szkodliwym działaniem czynników zewnętrznych, w tym przede wszystkim korozji. Ta technika galwaniczna, zyskująca uznanie w przemyśle ze względu na swoje liczne zalety, stanowi doskonałe rozwiązanie, szczególnie dla małych przedmiotów wymagających równomiernej powłoki ochronnej.

Podwyższona odporność i wydłużenie żywotności produkowanych części

Kluczową zaletą procesu cynkowania bębnowego jest zapewnienie przedmiotom wysokiej odporności na rdzę i korozję, co bezpośrednio przekłada się na wydłużenie ich żywotności. Warstwa cynku, która jest nakładana na elementy, tworzy skuteczny barierowy mechanizm ochronny, który chroni metal przed bezpośrednim kontaktem z wodą, tlenem oraz innymi substancjami mogącymi powodować korozję.

Zwiększona wydajność procesu produkcji

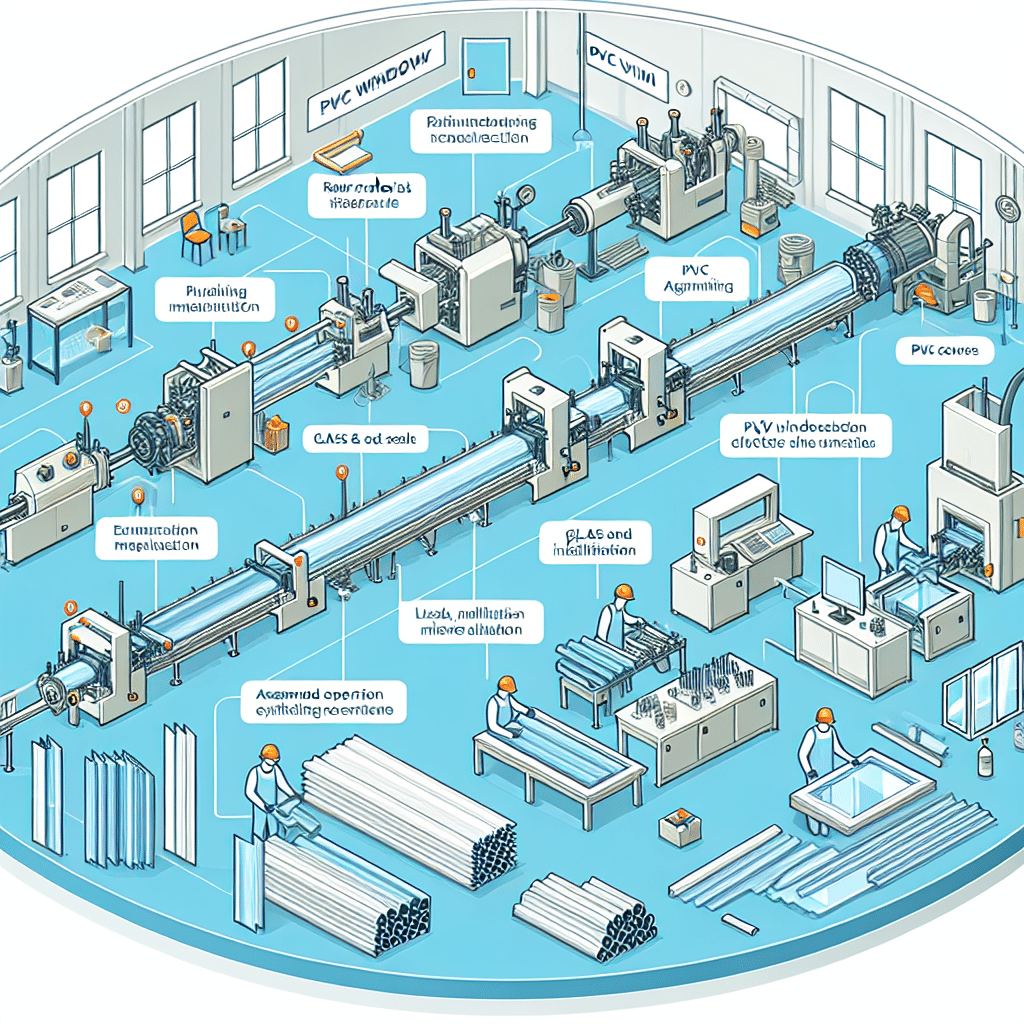

Cynkowanie bębnowe jest procesem, który może być łatwo zautomatyzowany, co pozwala na zwiększenie wydajności produkcji. Dzięki zastosowaniu bębnów, możliwe jest równoczesne cynkowanie dużej liczby elementów, co znacząco skraca czas obróbki i zwiększa przepustowość zakładów produkcyjnych. Jest to rozwiązanie idealne dla przedsiębiorstw, które pragną zredukować koszty pracy oraz podnieść tempo realizacji zamówień.

Równomierność i estetyka powłoki cynkowej

Kolejnym atutem cynkowania bębnowego jest doskonała jakość i jednorodność nanoszonej powłoki. Proces ten umożliwia osiągnięcie równomiernej i gładkiej warstwy cynkowej nawet w trudno dostępnych miejscach detalu, co jest wyjątkowo ważne w przypadku skomplikowanych kształtów oraz drobnych elementów metalowych. Estetyczny wygląd i powtarzalność wykończenia sprawiają, że technika ta znajduje szerokie przypisanie w wielu branżach przemysłowych.

Wszechstronność i ekologiczność metody

Proces cynkowania bębnowego charakteryzuje się także wszechstronnością, gdyż może być stosowany dla szerokiego asortymentu materiałów – od stalowych po mosiężne elementy. Co więcej, jest to metoda ekologiczna, ponieważ generuje mniej odpadów niż tradycyjne metody cynkowania, a także pozwala na ponowne wykorzystanie roztworów cynkujących.

Podsumowując, cynkowanie bębnowe jest techniką, która efektywnie zabezpiecza metal przed korozją, zapewniając im dłuższą żywotność i poprawę estetyki. Jego wydajność, jakość wykończenia, wszechstronność zastosowań oraz korzyści środowiskowe sprawiają, że jest to preferowany wybór wśród technik ochrony antykorozyjnej w wielu sektorach przemysłu.

Cynkowanie bębnowe w porównaniu do innych metod galwanicznych

Dlaczego warto wybrać cynkowanie bębnowe?

Cynkowanie bębnowe stanowi efektywną technikę ochrony antykorozyjnej dla małych elementów metalowych. Występujące w tej metodzie silne przewagi, takie jak wysoka wydajność i uniformizacja pokrycia even on the most intricate surface, sprawiają, że jest ona preferowana w wielu branżach. Unlike other galvanizing methods, the drum plating process allows for the treatment of a significant number of parts simultaneously, which significantly reduces the processing time and lowers operational costs.

Jakość i jednorodność powłoki

Podczas gdy tradycyjne metody galwaniczne mogą być wyzwaniem przy złożonych kształtach, cynkowanie bębnowe zapewnia równomierną warstwę cynku na każdej części, co przekłada się na jednolitą ochronę przed korozją. This uniform coverage is essential for ensuring the longevity and durability of the metal components, making drum plating particularly suitable for automotive or electronics industry parts where precision is crucial.

Ekologiczny aspekt i bezpieczeństwo pracy

Odpowiedzialność środowiskowa to kolejny argument przemawiający za wyborem cynkowania bębnowego. Unlike some older galvanizing techniques, modern drum plating systems limit environmental exposure to hazardous substances by incorporating closed-loop systems and advanced waste management practices. Ponadto, automatyzacja procesu cynkowania bębnowego przyczynia się do zwiększenia bezpieczeństwa pracowników poprzez minimalizację kontaktu z chemikaliami.

Wydajność kosztowa a inne metody

Analizując cynkowanie bębnowe w świetle kosztów operacyjnych i utrzymania, okazuje się być ono bardziej ekonomiczne niż większość tradycyjnych metod galwanicznych. The batch processing nature of drum plating means that more units can be processed per hour, offering a cost-effective solution for large volume orders. Ponadto, dzięki możliwości automatyzacji, redukuje się potrzeba ciągłej obecności obsługi, co przekłada się na niższe koszty pracy.

Optymalizacja procesu dla szczególnych wymagań

Nowoczesne instalacje cynkowania bębnowego są wysoce konfigurowalne, co umożliwia dopasowanie procesu do specyficznych wymagań materiału i sektora przemysłowego. By implementing precise control over variables such as temperature, plating time, and the composition of the plating solution, manufacturers can achieve the optimal balance between quality, efficiency, and cost.

W kontekście ochrony powierzchni metalowych, cynkowanie bębnowe jawi się jako metoda uniwersalna, zapewniająca ulepszone parametry użytkowe przy niższych kosztach i mniejszym wpływie na środowisko. Wskazuje to na jej znaczącą rolę w przemyśle, w którym ciągłe doskonalenie procesów produkcyjnych jest kluczem do utrzymania konkurencyjności.

Kiedy wybrać cynkowanie bębnowe – zastosowania w różnych branżach przemysłu

Cynkowanie bębnowe to niezwykle efektywna technologia ochrony przed korozją części metalowych, stosowana w szerokiej gamie sektorów przemysłowych. Jego wielka elastyczność sprawia, że metoda ta jest idealna dla przedmiotów o mniejszych rozmiarach oraz dużej ilości detali wymagających równomiernego pokrycia cienką warstwą cynku.

Automotyw – niezawodność na pierwszym planie

W branży motoryzacyjnej, gdzie trwałość i odporność na ciężkie warunki są kluczowe, cynkowanie bębnowe odgrywa ważną rolę. Proces ten jest z powodzeniem stosowany przy produkcji śrub, nakrętek, sprężyn, zawleczek czy innych małych elementów, które są narażone na działanie wilgoci i soli drogowej. Dzięki temu, że cynkowanie bębnowe zapewnia skuteczną ochronę antykorozyjną, wydłuża ono żywotność komponentów samochodowych, co przekłada się na bezpieczeństwo i zadowolenie użytkowników pojazdów.

Elektronika – precyzja i odporność

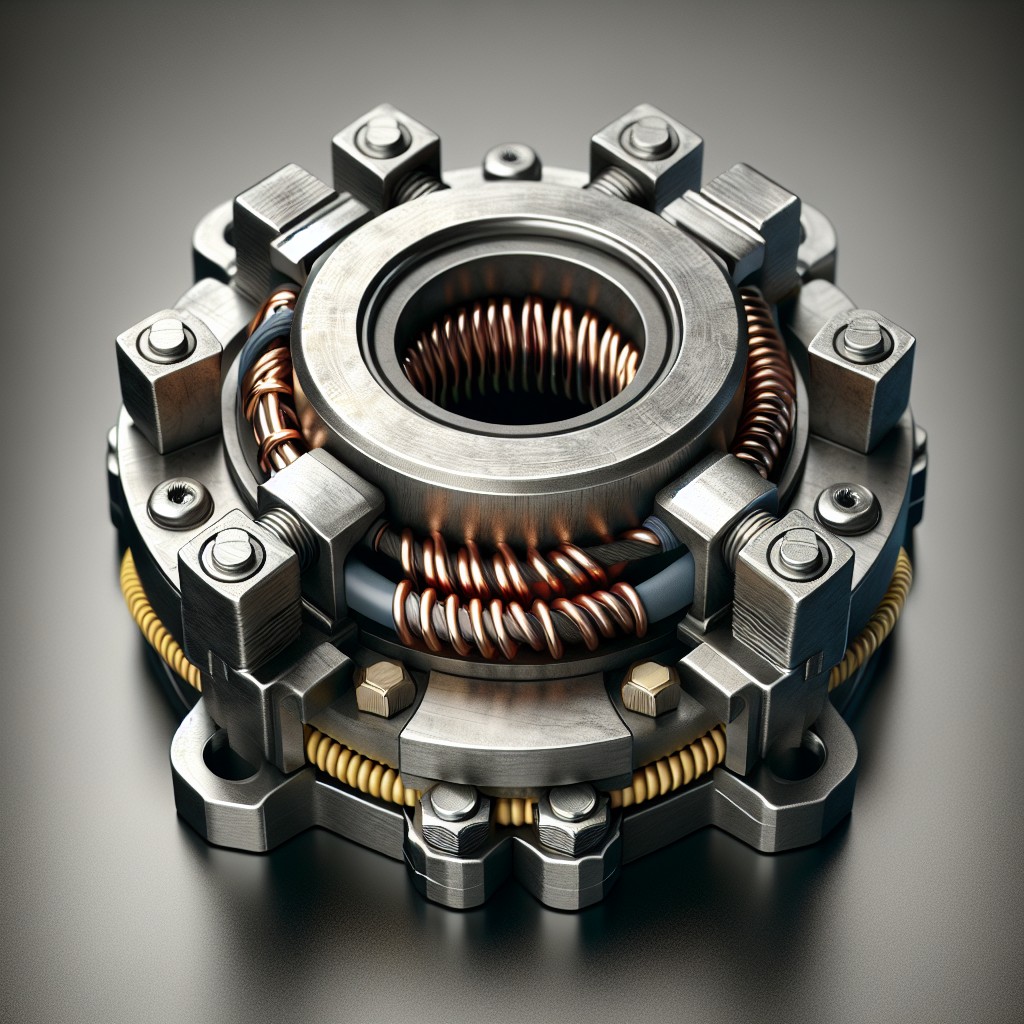

W przemyśle elektronicznym, gdzie precyzja i niezawodność połączeń elektrycznych są nieodzowne, cynkowanie bębnowe jest cenione za swą dokładność i zdolność do pokrycia nawet najdrobniejszych elementów. Jest to szczególnie istotne dla złączy, wtyków czy elementów montażowych, gdzie nawet najmniejsze ślady korozji mogą skutkować awarią sprzętu lub utratą przewodności elektrycznej – cynkowanie bębnowe zapobiega tym problemom, gwarantując długotrwałe i stabilne połączenia.

Budownictwo – trwałość na lata

Sektor budowlany też czerpie korzyści z zastosowania tej techniki, ponieważ elementy zabezpieczone przez cynkowanie bębnowe charakteryzują się zwiększoną odpornością na czynniki atmosferyczne. Elementy takie jak wkręty, nawiasy, złącza czy części kute i toczone, muszą wytrzymywać długie lata, często w bardzo wymagających warunkach. Zastosowanie cynkowania bębnowego w tym kontekście pozwala na znaczną redukcję kosztów związanych z konserwacją i wymianą metalowych komponentów, podnosząc tym samym wydajność i bezpieczeństwo w projekcie budowlanym.

Wybór cynkowania bębnowego – klucz do optymalizacji produkcji

Decyzja o wyborze cynkowania bębnowego jest krokiem w kierunku optymalizacji procesów produkcji. Jest to szczególnie ważne w przypadku przedsiębiorstw, które chcą skrócić czas trwania obróbki powierzchniowej oraz zmniejszyć koszty związane z ochroną antykorozyjną. Dzięki wysokiej przepustowości procesu, możliwe jest szybkie i równoczesne pokrywanie znacznych ilości drobnicy metalowej, co czyni cynkowanie bębnowe doskonałym rozwiązaniem dla firm dążących do maksymalizacji efektywności i rentowności swoich operacji.

Podsumowując, wybierając cynkowanie bębnowe, przedsiębiorstwa mają szansę znacząco podnieść jakość i trwałość swoich wyrobów metalowych, przy jednoczesnym zwiększeniu wydajności produkcji.

Innowacje i nowe technologie w procesie cynkowania bębnowego

Optymalizacja procesu za pomocą automatyzacji

W dzisiejszych czasach, dla zwiększenia wydajności oraz precyzji cyklu cynkowania bębnowego, automatyzacja oraz innowacyjne systemy sterowania odgrywają kluczową rolę. Zaawansowane technologie, takie jak sensoryczne systemy monitorowania czy inteligentne oprogramowanie, umożliwiają precyzyjne dostosowywanie parametrów procesu – takich jak czas, temperatura czy prędkość obrotu bębna – co przekłada się na zwiększenie jednorodności powłok i redukcję defektów wykończenia.

Zaawansowane metody kontroli jakości

Innym istotnym aspektem, gdzie nowości technologiczne znalazły swoje zastosowanie w cynkowaniu bębnowym, jest kontrola jakości. Urządzenia do cyfrowej analizy powierzchni oraz metody spektroskopii rentgenowskiej pozwalają na bardzo dokładne wykrycie nawet niewielkich defektów, co jest niezwykle istotne w procesie uzyskiwania wysokowartościowych powłok ochronnych.

Minimalizacja wpływu na środowisko

Współcześnie, coraz większa uwaga skupiona jest na aspekcie ekologicznym przemysłu. Cynkowanie bębnowe nie omija tej kwestii, dlatego właśnie wprowadza się rozwiązania zmniejszające negatywny wpływ na środowisko. Są to m.in. systemy odzysku ciepła, recykling środków chemicznych używanych w procesie czy technologie oczyszczania ścieków. Opracowywane są również alternatywne środki cynkujące o niższych parametrach toksyczności.

Wprowadzenie innowacji w cynkowaniu bębnowym nie tylko przyczynia się do wzrostu jakości i efektywności produkcyjnej, ale również podnosi standardy związane z bezpieczeństwem pracy oraz ochroną środowiska. Inwestycje w nowe technologie i stałe poszukiwanie ulepszeń technicznych to podstawa dla firm, które chcą utrzymać przewagę konkurencyjną na rynku usług obróbki powierzchniowej.

Integracja nowych technologii z istniejącymi procesami przemysłowymi wymaga nie tylko zrozumienia inżynierii materiałowej, ale także innowacyjnego podejścia do zarządzania produkcją. Poprzez wnikliwe badania i rozwój technologii, cynkowanie bębnowe kształtuje się w coraz bardziej zaawansowany proces, który efektywnie odpowiada na potrzeby współczesnego przemysłu.

Dowiedz się więcej o skutecznej metodzie ochrony powierzchni metalowych w przemyśle – cynkowaniu bębnowym, klikając tutaj: http://www.blask-cynk.pl/oferta/cynkowanie-galwaniczne/.