Jak skrócić przestoje po transporcie linii technologicznych?

Jak zaplanować transport linii technologicznych, by skrócić przestoje?

Zacznij od harmonogramu z buforami, pełnej inwentaryzacji i równoległych prac w miejscu docelowym.

Plan powinien opierać się na inwentaryzacji parku maszynowego i dokumentacji przedwykonawczej. Wprowadź mapę ryzyk i scenariusze awaryjne. Przygotuj layout i media docelowe tak, aby prace instalacyjne biegły równolegle do przewozu. Planuj okna serwisowe i etapowanie, by część linii mogła produkować do ostatniej chwili. Uwzględnij wymagania trasy w Polsce i Unii Europejskiej, w tym pozwolenia i pilotaż. Rezerwuj zasoby z wyprzedzeniem, szczególnie sprzęt dźwigowy i operatorów.

Które etapy demontażu minimalizują ryzyko długich przerw?

Modułowy demontaż, znakowanie i pełna fotodokumentacja skracają montaż w nowej lokalizacji.

Dziel linię na logiczne sekcje, które można szybko odtworzyć. Znakuj wiązki, króćce, złącza i przewody. Wykonaj kopie programów sterowników PLC i paneli HMI oraz zabezpiecz receptury i parametry napędów. Odłącz media zgodnie z procedurą lockout tagout. Zadbaj o konserwację automatyki i przegląd elementów zużywających się jeszcze przed pakowaniem. Pakuj podzespoły tak, aby kolejność rozładunku odzwierciedlała kolejność montażu.

Jak przygotować miejsce docelowe, żeby przyspieszyć montaż?

Uprzednio wykonane fundamenty, media, sieć i oznakowanie stanowisk skracają montaż o całe dni.

Sprawdź nośność i poziom posadzki oraz gotowość kotwienia. Przygotuj punkty zasilania, sprężone powietrze, wodę, odciągi i drenaż. Ustal strefy bezpieczeństwa i przejścia. Zweryfikuj layout pod wózki, suwnice i promienie skrętu. Przygotuj sieć przemysłową z właściwą adresacją IP, VLAN i dostępem do systemów PLC i SCADA. Zadbaj o czystość i 5S, aby przyjęcie maszyn było płynne. Zaplanuj miejsca składowania opakowań i ścieżkę logistyczną w hali.

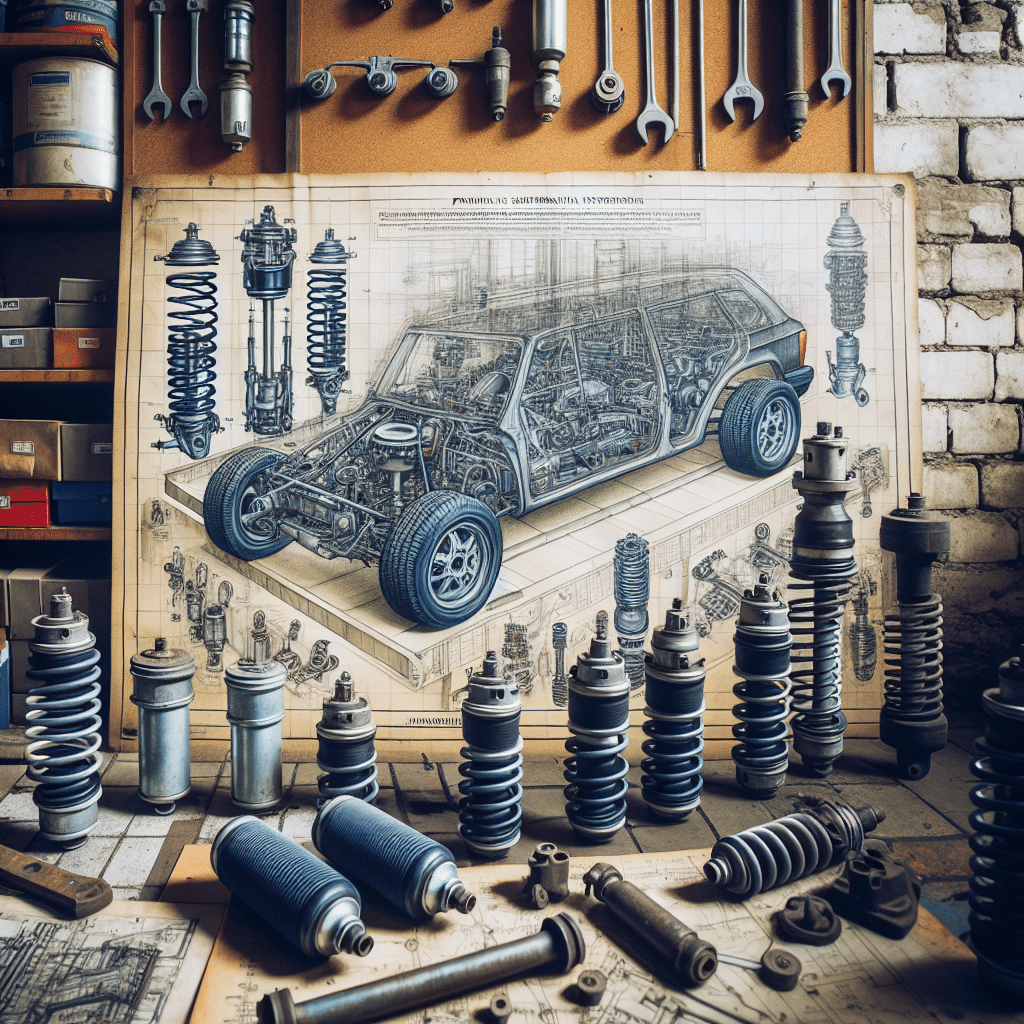

Jakie zabezpieczenia maszyn zmniejszają awarie podczas transportu?

Dobierz pakowanie do ryzyk drogi i środowiska, blokuj ruchy, amortyzuj wstrząsy i monitoruj warunki.

Zastosuj skrzynie i ramy z punktami mocowania, pianki i maty antywibracyjne. Zabezpiecz prowadnice, śruby i osie blokadami transportowymi. Chroń elektronikę folią barierową i wkładkami VCI. Zabezpiecz szafy sterownicze przed wilgocią i kurzem. Dodaj czujniki wstrząsów, inklinometry i rejestratory wilgotności do kontroli łańcucha dostaw. Oznacz środek ciężkości oraz punkty podnoszenia. Przewiduj demontaż wystających elementów, aby ograniczyć ryzyko.

W jakim stopniu dokumentacja techniczna przyspiesza uruchomienie?

Kompletna i aktualna dokumentacja skraca diagnostykę, montaż i rozruch.

Przygotuj schematy elektryczne, pneumatyczne i P&ID, rysunki fundamentów, listy I/O oraz plany kablowe. Zrób kopie programów PLC i HMI, ustawień napędów i licencji. Zapisz wersje firmware i listę komponentów krytycznych. Gdy dokumentacji brakuje, wykonaj uzupełnienie w konsultacji z producentem lub sięgnij po inżynierię wsteczną. Przenieś dokumentację do repozytorium cyfrowego, aby była dostępna na hali i dla serwisu.

Jak dobrać środki transportu do wymiarów i masy maszyn?

Dobieraj sprzęt do masy, gabarytów, środka ciężkości i ograniczeń trasy oraz obiektu.

Wewnątrz hal stosuj rolki transportowe, podnośniki, wózki widłowe i suwnice. Do przewozu używaj naczep niskopodwoziowych, zestawów do ładunków ponadgabarytowych i dźwigów o odpowiednim udźwigu. Sprawdź skrajnię, promienie skrętu, prześwity i nośność mostów. W obiekcie zweryfikuj wysokości bram i wytrzymałość posadzki. Zaplanuj pilotaż, pozwolenia i warianty trasy. W razie potrzeby rozdziel maszynę, aby zmieścić się w ograniczeniach.

Jak przeprowadzić testy i rozruch, by wznowić produkcję szybciej?

Stosuj rozruch etapowy: odbiory, testy na sucho, testy bezpieczeństwa i kontrolowany ramp up.

Zacznij od poziomowania i osiowania, sprawdź momenty dokręcania. Wykonaj testy I/O PLC oraz testy E-Stop i kurtyn. Skalibruj czujniki i napędy. Przeprowadź próby na sucho, potem testy z materiałem i krótkie serie kontrolne. Monitoruj temperatury, prądy, wibracje i jakość wyrobu. Zapewnij gotowość serwisu i zestaw części krytycznych. Zaplanuj filtrację, płukanie układów i wymianę mediów roboczych po transporcie.

Jak przeszkolić zespół, żeby uniknąć opóźnień po relokacji?

Szkolenie operatorów i utrzymania ruchu przed, w trakcie i po starcie ogranicza błędy i przestoje.

Przygotuj instrukcje stanowiskowe z nowym layoutem, punktami kontroli i procedurami awaryjnymi. Przećwicz lockout tagout oraz bezpieczne podnoszenie i transport wewnętrzny. Prowadź sesje on the job podczas rozruchu, w tym shadowing między zmianami. Zapewnij szybkie ściągi do diagnozy alarmów i listy części zamiennych. Zadbaj o gotowość obsady na pierwsze dni ramp up.

Czy lista kontrolna może skrócić przestoje po relokacji?

Tak, czytelna checklista przyspiesza decyzje i eliminuje pomyłki na krytycznych etapach.

Przykładowe punkty do listy kontrolnej:

- Planowanie: harmonogram z buforami, mapa ryzyk, rezerwacje sprzętu i ludzi.

- Demontaż: fotodokumentacja, znakowanie, backup PLC i HMI, lockout tagout.

- Pakowanie i zabezpieczenia: blokady osi, VCI, IP dla szaf, czujniki wstrząsów.

- Transport: pozwolenia, pilotaż, trasa i skrajnia, nośność posadzki i mostów.

- Montaż: fundamenty, kotwienie, poziomowanie, I/O check, kalibracje.

- Media: zasilanie, powietrze, woda, odciągi, drenaż, parametry i testy.

- IT i OT: adresacja IP, VLAN, dostęp do SCADA, kopie licencji.

- Bezpieczeństwo: strefy, osłony, E-Stop, kurtyny, szkolenia BHP.

- Rozruch: testy na sucho, testy z materiałem, plan ramp up i wskaźniki.

- Utrzymanie: zestaw części krytycznych, plan przeglądów, kontakt do serwisu.

Dobrze przeprowadzony transport linii technologicznych to kombinacja precyzyjnego planu, gotowego miejsca, właściwych zabezpieczeń i przygotowanego zespołu. Każdy z tych elementów skraca przestoje i zmniejsza ryzyko niespodzianek. Warto zacząć od checklisty i krótkiego audytu, który wskaże najszybsze usprawnienia w twoim procesie.

Umów audyt relokacji i otrzymaj plan skrócenia przestojów dla twojej linii.

Chcesz skrócić przestoje i przyspieszyć montaż o całe dni? Umów audyt relokacji i otrzymaj plan skrócenia przestojów dla Twojej linii: https://zlotnicki.pl/oferta/relokacja-maszyn-i-przenoszenie-linii-produkcyjnych/.